こんにちは。 新入社員の西家です![]()

最近、先輩から

「新入社員ってセリフ使うのやめろ」

って言われていますが、

それは一年目の特権だと思い、気にせず使います!![]()

そして最近嬉しいニュースがありました!!

ボートショーで出会いましたお客様から

「新入社員ブログ見てるよ!頑張ってね!」

と言われたんです!

こんなブログでも、見てくれている人がいると思うと

頑張ろうって思えますよね!

ありがとうございます!

ではでは、今回第4弾のテーマは

「ヤンマー造船研修!!サブタ製作に全力を捧げた3日間!」

今回お世話になったのは大分県国東市に所在しているヤンマー造船株式会社!

ヤンマー造船では、ヤンマーの船全てを手がけており、

その他にOEM艇や船以外の海洋商品、

発電プロペラや潜水艦の一部品を供給しています。

今回の目的は

「ヤンマー造船の仕事内容、FRPの基本的概要、FRP船ができるまでの流れを理解し、

基礎となる情報を習得すること」

スケジュールは主に

座学とサブタ製作です。

そもそもFRPってなに!?

僕が最初に抱いた正直な疑問です。

なので今回は、研修時間のほとんどを割いた

「サブタ製作」を通して、FRPについて少しでも

理解していただけたらと思います。

サブタはFRPから成り立っています。

サブタ(鎖蓋)とは物や魚の出し入れするためのハッチの蓋のことを言います。

(風に飛ばされないよう鎖で繋いでいたことから鎖蓋というんだとか)

![00df4de20c6c1f52e40f6c11755e2285[1]](http://www.yanmar-marine.jp/staffblog/wp-content/uploads/2016/12/00df4de20c6c1f52e40f6c11755e22851-400x300.jpg)

↑↑サブタ

最近の船はFRPで出来ていて、ガラス繊維と樹脂を材料として型を作り、継ぎ目のない一体成型船となっています。

なので一度、船の型を作ってしまえば、その型を使い回して

量産しやすいということです

FRPとは複合材料のことを言います。

複合材料とは二つ以上の異なる材料を一体的に組み合わせた材料のことで、

強化材料(ここではガラス繊維)と母材(樹脂)の特性を合わせ、単一素材より、

優れた特性を持たせた素材のことを言います。(FRP難しいですよね…)

FRP最大の長所といえば

①腐らない(木であれば腐るし、鉄は錆びるし…)

②振動を吸収しやすく、衝突や破損に強いこと

③熱を伝えにくい

こういった特徴があります。

それでは「サブタ製作」にいってみよう!

①まずは、型を取る台を洗浄します。

このとき、少しでも残り水や埃があれば後々、空気が入ったりして

不良になってしまいます

なので丁寧にしっかりとふき取った後

②ガラスの裁断&寸法あわせ

FRPの材料となるチョップドストランドマット(ガラス繊維)と

ロービングクロス(ガラス繊維)を組み合わせて、型の大きさに切り取ります。

この二つを組み合わせる理由として、

縦と横の引っ張り強度が強いロービングクロス(左)と

強度が無造作に散らばっているチョップドストランドマット(右)を

組み合わせることにより、強度が増すということ

![001[1]](http://www.yanmar-marine.jp/staffblog/wp-content/uploads/2016/12/0011-400x300.jpg)

台の大きさにカットし終えると、

③離型処理

型をスッポリ剥がせるように

離型処理を行います。

ローラーで離型剤を塗り、滑らかにします。

④ゲルコートを塗布

ゲルコートは完成品の一番表面にくるものです

目的としては、保護や耐水、耐候、耐薬品の向上と美観となります

ちなみに最近では、様々な色のゲルコートがあり、ハルの色を変えたいなら

その色にあったゲルコートを塗布します

そうしてゲルコートが固まるまで1日待ちます…

⑤積層

1日経てば、、、

前日に台の大きさに切ったガラス繊維のチョップドストランドマット4枚と

ロービングクロス2枚を交互に

1枚置いては樹脂を塗り~1枚置いては樹脂を塗り~

の作業を繰り返します。

ちなみに樹脂には硬化剤が入っており、

液状からゼリー状を経て、固まっていくのです!

このとき、ローラーを使って、気泡を抜くことがポイント!

地道に外へ外へ気泡を追いやることで

後々の脱泡不良を防ぎます。

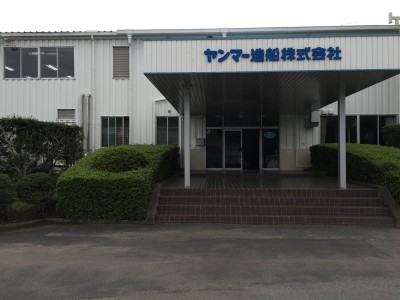

脱泡不良になると

このようにハンマーでたたくと、欠ける部分があります…

補修する方法はあるんですが、面倒ですよね…

これが固まれば夢のFRPがついに!!(上記で説明したFRPはこのことです!)

固まるまで最低1日はかかります

⑥脱型

固まったFRPをハンマーでたたきながら

恐る恐る取り外すと

なんだかそれらしき形になってきましたね!

あとは周りの要らない部分をカットしていきます!

⑦カット

普段使い慣れていない機械の操作は怖いですよね

カッターが近くをビュンビュン通ります

今回講師でお世話になりました田中さんは

ものともせず、裁断されていました!

慣れって恐ろしいです

⑧仕上げ

あとは、角の気になる部分にヤスリで丸みをつければ、

ついに完成!!

どんなものでも、完成する瞬間というのは、嬉しいものですね!

サブタ製作を通して、

FRPの構造、ヤンマーのFRP船の基本を知ることができました!

サブタにしても、大きなFRP船にしても、

お客様の要望に対して、形や大きさ、馬力も変わってきます。

1つ1つ丁寧に真心込めて造りあげた船は、安全に、安心して乗って頂ける船として

お客様のところへと届けられることを知りました!

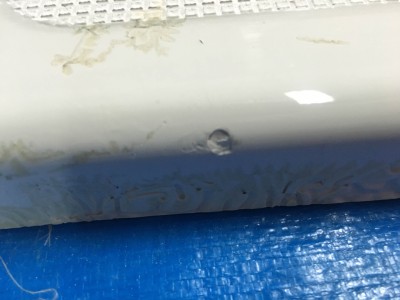

最後に皆さんとパシャリ!!

(左から、長吉部長、松田さん、自分、久保部長、山口GL、山崎GL)

ヤンマー造船の社員の皆様は、とても気さくな方ばかりで、

分からないことあれば何でも教えてくれる和気藹々とした社風です!

4日間という短い研修期間ではありましたが、私のために動いてくださった

ヤンマー造船株式会社の皆様、本当にありがとうございました!!!